Y42X石化液氨不銹鋼活塞式減壓閥選型分析 在化工、制冷等眾多涉及液氨使用的行業中,液氨不銹鋼減壓閥的正確選型至關重要。這不僅關系到系統的安全穩定運行,還會影響到整個工藝流程的效率和成本。以下上兆閥門將從多個關鍵因素出發,詳細闡述液氨不銹鋼減壓閥的選型要點。本系列減壓閥屬于直接作用式薄膜彈簧減壓閥。主要由調節彈簧、膜片、活塞、閥座、閥瓣等零件組成。利用膜片直接傳感下游壓力驅動閥瓣,控制閥瓣開度完成減壓穩壓功能。 在城市建筑、高層建筑的冷熱供水系統中,可取代常規分區水管,節省設備。也可在通常的冷熱水管網中,起減壓穩壓作用。 本產品調壓、穩壓動作平穩,適用于水和非腐蝕性液體介質的管路。

一、Y42X石化液氨不銹鋼活塞式減壓閥選型分析流量要求

??1. 計算流量范圍

?? 首先需要準確確定液氨在系統中的流量范圍。這涉及到對整個工藝流程的全面分析,包括液氨的供應源、使用終端以及中間傳輸管道等環節。例如,在大型制冷系統中,液氨的流量可能較大,以滿足制冷設備對制冷劑的需求。根據系統設計的制冷量、蒸發溫度等參數,可以通過熱工計算得出液氨的質量流量。一般來說,計算公式會涉及到制冷量、液氨的蒸發潛熱以及系統的循環倍率等因素。

??2. 流量系數(Cv值)

?? 液氨不銹鋼減壓閥的流量系數(Cv值)是衡量其流量能力的重要指標。Cv值表示在特定條件下,閥門全開時,流經閥門的水流量(美制單位為加侖/分鐘)與閥門前后壓力差的平方根的比值。對于液氨,需要根據實際工況對Cv值進行換算。不同的減壓閥型號具有不同的Cv值范圍。選型時,要確保所選閥門的Cv值能夠滿足系統的最大和最小流量要求。如果Cv值過小,會導致液氨流量不足,影響系統性能;而Cv值過大,則可能造成閥門控制不穩定,甚至產生氣蝕等問題。

二、Y42X石化液氨不銹鋼活塞式減壓閥選型分析壓力參數

??1. 進口壓力

?? 準確測量和確定液氨的進口壓力是選型的關鍵。液氨的供應源壓力可能會因儲存條件、輸送泵的性能等因素而有所不同。在一些液氨儲存罐中,壓力可能相對較高,以保證液氨能夠順利輸送到使用點。例如,在工業規模的液氨儲存設施中,進口壓力可能在1 - 3 MPa之間。選型時,要選擇能夠承受該進口壓力的減壓閥,并且要考慮到可能出現的壓力波動情況。

??2. 出口壓力

?? 液氨在經過減壓閥后的出口壓力需要根據下游設備或工藝的要求來確定。例如,在制冷系統中,蒸發器的入口壓力要求相對較低,以實現液氨的蒸發制冷過程。出口壓力的設定要精確,因為這直接影響到液氨的蒸發溫度和制冷效果。減壓閥需要能夠穩定地維持出口壓力在設定值附近,即使在進口壓力波動或流量變化的情況下也能如此。

三、Y42X石化液氨不銹鋼活塞式減壓閥選型分析材質要求

??1. 不銹鋼材質的選擇

?? 由于液氨具有腐蝕性,尤其是在含有水分的情況下,選擇合適的不銹鋼材質對于減壓閥的使用壽命和性能至關重要。常見的用于液氨減壓閥的不銹鋼材質有304不銹鋼和316不銹鋼。304不銹鋼具有良好的耐腐蝕性,適用于一般的液氨工況,尤其是在液氨純度較高、水分含量較低的情況下。而316不銹鋼含有鉬元素,具有更強的抗腐蝕能力,適用于液氨中可能含有一定量氯化物或硫化物等雜質的惡劣工況。

??2. 密封材料

?? 除了閥體材質,密封材料的選擇也不容忽視。對于液氨,常用的密封材料有聚四氟乙烯(PTFE)等。PTFE具有優異的化學穩定性、低摩擦系數和良好的密封性能,能夠有效防止液氨的泄漏。密封材料要能夠在液氨的溫度和壓力范圍內保持良好的密封效果,并且要考慮到長期使用后的磨損和老化問題。

四、Y42X石化液氨不銹鋼活塞式減壓閥選型分析溫度因素

??1. 液氨的工作溫度

?? 液氨的工作溫度會因不同的應用場景而有所變化。在制冷系統中,液氨的溫度通常較低,可能在 - 30°C到 - 10°C之間。而在一些化工合成過程中,液氨的溫度可能會接近常溫或略高于常溫。減壓閥需要能夠適應液氨的工作溫度范圍,其閥體和內部組件的材料選擇要考慮到溫度對材料性能的影響。例如,在低溫下,某些金屬材料可能會變得脆化,影響閥門的正常操作。

??2. 溫度變化對減壓閥性能的影響

?? 溫度的變化不僅會影響液氨的物理性質,如密度、粘度等,還會對減壓閥的性能產生影響。例如,溫度降低會使液氨的粘度增加,這可能會增加閥門的流阻。因此,選型時要考慮到溫度變化對減壓閥流量特性、調節性能等方面的影響,選擇具有良好溫度適應性的產品。

五、Y42X石化液氨不銹鋼活塞式減壓閥選型分析閥門類型

??1. 直接作用式和先導式

?? 液氨不銹鋼減壓閥主要有直接作用式和先導式兩種類型。直接作用式減壓閥結構簡單,依靠彈簧力直接平衡液氨的壓力,價格相對較低。它適用于壓力波動較小、流量要求不高的簡單系統。而先導式減壓閥則具有更高的精度和穩定性,通過先導閥來控制主閥的開啟程度,可以更好地應對壓力波動和較大的流量變化。在大型液氨系統或對壓力控制要求較高的場合,先導式減壓閥往往是更好的選擇。

??2. 角式和直通式

?? 從閥門的結構形式來看,還有角式和直通式之分。角式減壓閥的進出口呈90度角,這種結構形式在一些空間有限的安裝環境中具有優勢,并且能夠更好地適應液氨的流向變化。直通式減壓閥則具有較小的流阻,適用于對流量要求較大、對壓力損失較為敏感的系統。

六、Y42X石化液氨不銹鋼活塞式減壓閥選型分析控制精度

??1. 壓力控制精度

?? 在一些對液氨壓力控制要求嚴格的應用中,如高精度制冷系統或化工反應過程中,減壓閥的壓力控制精度是一個重要的選型依據。不同型號的減壓閥具有不同的壓力控制精度,一般用偏差范圍來表示。例如,某些高精度的液氨減壓閥能夠將出口壓力控制在設定值的±1%以內。選型時,要根據系統對壓力控制精度的要求,選擇合適的產品。

??2. 流量控制精度

?? 除了壓力控制精度,流量控制精度也不容忽視。特別是在一些需要精確控制液氨流量的工藝中,如精細化工合成。流量控制精度與減壓閥的結構設計、內部流道的優化等因素有關。一些先進的液氨減壓閥采用特殊的閥芯設計和流量調節機構,能夠實現較高的流量控制精度。

七、Y42X石化液氨不銹鋼活塞式減壓閥選型分析安全性與可靠性

??1. 安全標準與認證

?? 液氨屬于危險化學品,因此液氨不銹鋼減壓閥必須符合相關的安全標準并取得相應的認證。例如,在國內,需要符合GB標準中的相關規定;在國際上,可能需要滿足ASME、ISO等標準的要求。選型時,要確保所選閥門具有合法的安全認證,這是保障系統安全運行的基本要求。

??2. 可靠性評估

?? 減壓閥的可靠性直接關系到系統的連續穩定運行。可以通過查閱產品的歷史使用記錄、用戶評價以及廠家的信譽等方式來評估閥門的可靠性。一些高質量的液氨減壓閥會采用冗余設計、優質的材料和先進的制造工藝,以提高其在復雜工況下的可靠性。

Y42X石化液氨不銹鋼活塞式減壓閥選型分析性能規范| 公稱壓力(MPa) | 1.6 | 2.5 | 4.0 | 6.4 | 10.0 | 16.0 | | 殼化試驗壓力(Mpa) | 2.4 | 3.75 | 6.0 | 9.6 | 15.0 | 24 | | 密封試驗壓力(Mpa) | 1.6 | 2.5 | 4.0 | 6.4 | 10.0 | 16.0 | | 最高進口壓力(Mpa) | 1.6 | 2.5 | 4.0 | 6.4 | 10.0 | 16.0 | | 出口壓力范圍(Mpa) | 1.0-1.0 | 0.1-1.6 | 0.1-2.5 | 0.5-3.5 | 0.5-35 | 0.5-45 | | 壓力特性偏差(Mpa)△P2P | GB12246-1989 | | 流量特性偏差(Mpa)△P2G | GB12246-1989 | | 最小壓差(Mpa) | 0.15 | 0.15 | 0.2 | 0.4 | 0.8 | 1.0 | | 滲漏量 | GB12245-1989 | | 標準 | 其他非標定制 |

減壓閥流量系數(Cv)| DN | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | | Cv | 1 | 2.5 | 4 | 6.5 | 9 | 16 | 25 | 36 | 64 | 100 | 140 | 250 | 400 | 570 | 780 | 1020 | 1500 |

Y42X石化液氨不銹鋼活塞式減壓閥選型分析主要零件材料| 零件名稱 | 零件材料 | | 閥體閥蓋底蓋 | WCB | | 閥座 | 2Cr13 | | 閥瓣 | 2Cr13 | | 閥桿 | 2Cr13 | | 缸套 | 2Cr13/25(鍍硬鉻) | | 活塞 | 2Cr13 | | O型圈 | 丁腈橡膠 | | 密封圈 | 丁腈橡膠 | | 膜片 | 夾織物丁腈橡膠 | | 調節彈簧 | 60Si2Mn |

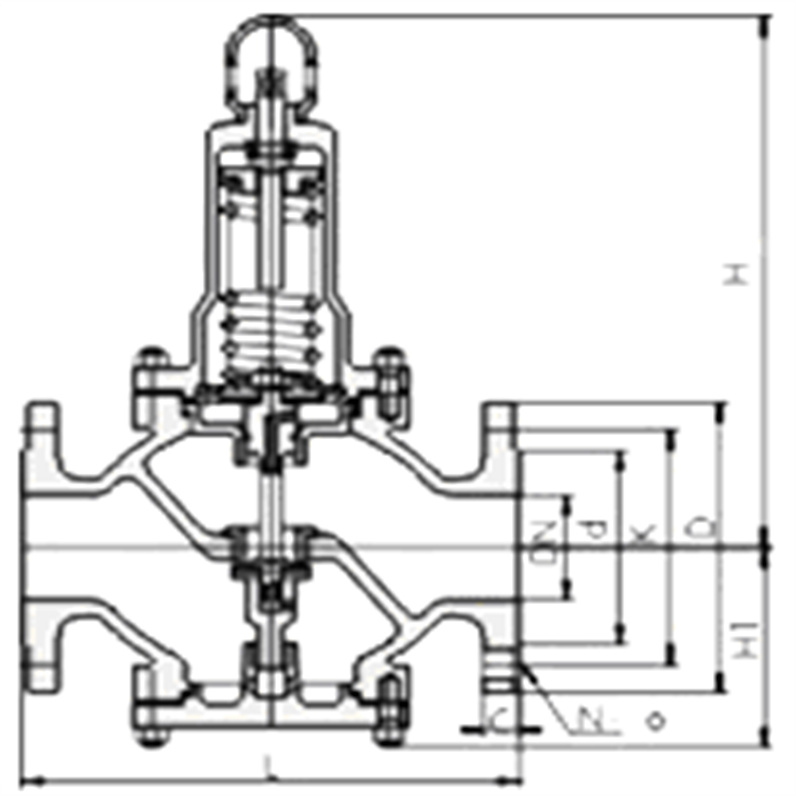

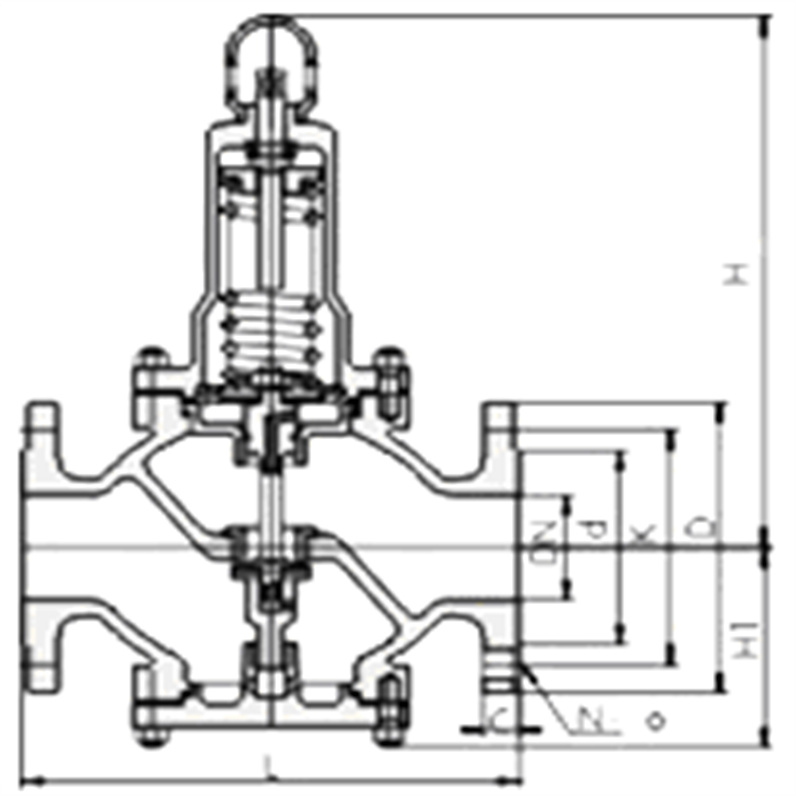

Y42X石化液氨不銹鋼活塞式減壓閥選型分析外形結構圖

Y42X石化液氨不銹鋼活塞式減壓閥選型分析主要外形尺寸| 公稱通徑DN | 外形尺寸 | | L | H | Hl | | 15 | 160 | 225 | 90 | | 20 | 160 | 265 | 98 | | 25 | 180 | 265 | 110 | | 32 | 200 | 265 | 110 | | 40 | 220 | 320 | 125 | | 50 | 250 | 320 | 125 | | 65 | 280 | 325 | 130 | | 80 | 310 | 385 | 160 | | 100 | 350 | 385 | 170 | | 125 | 400 | 430 | 200 | | 150 | 450 | 430 | 210 | | 200 | 500 | 560 | 240 | | 250 | 650 | 690 | 290 | | 300 | 800 | 800 | 335 | | 350 | 850 | 880 | 375 | | 400 | 900 | 980 | 405 | | 450 | 900 | 1100 | 455 | | 500 | 950 | 1130 | 465 |

Y42X石化液氨不銹鋼活塞式減壓閥選型分析安裝說明

①為了操作和維護方便,該減壓閥一般直立安裝在水平管道上,橫向安裝須特別說明。

②安裝時應注意使管路中介質的流向與減壓閥休上所示箭頭的方向一致。

③為了防止減壓閥后壓力超壓,應在離閥出口不少于4M處安裝一個安全閥。

八、Y42X石化液氨不銹鋼活塞式減壓閥選型分析維護與保養

??1. 易維護性

?? 選型時要考慮減壓閥的易維護性。例如,閥門的結構設計應便于拆卸和維修,內部組件易于更換。一些采用模塊化設計的減壓閥在維護時只需要更換故障模塊,而不需要對整個閥門進行拆解,大大縮短了維護時間。

??2. 維護周期與成本

?? 不同類型和品牌的液氨不銹鋼減壓閥在維護周期和成本上可能會有很大差異。一些高質量的閥門可能維護周期較長,但初始投資成本較高;而一些低成本的閥門可能需要更頻繁的維護,從長期來看,總成本可能并不低。在選型時,要綜合考慮維護周期和成本,選擇的產品。

Y42X石化液氨不銹鋼活塞式減壓閥選型分析

液氨不銹鋼減壓閥的選型是一個綜合考慮多個因素的復雜過程。在選型過程中,需要對液氨系統的工況進行全面深入的分析,包括流量、壓力、溫度、材質、閥門類型、控制精度、安全性、可靠性以及維護保養等方面的要求。只有綜合權衡這些因素,才能選擇到的液氨不銹鋼減壓閥,確保液氨系統的安全、穩定、高效運行。 減壓閥的安裝需要嚴格按照規范進行,以確保其正常工作和系統安全,以下是減壓閥安裝的具體步驟和要點: 安裝前準備 檢查閥門:檢查減壓閥的型號、規格是否與設計要求相符,外觀有無損壞、變形等缺陷,閥門的操作機構是否靈活,密封性能是否良好。 清理管道:用壓縮空氣或水對管道進行吹掃,清除管道內的雜物、鐵銹、泥沙等,防止其進入減壓閥,影響閥門的正常工作。 安裝位置選擇 水平安裝:減壓閥一般應安裝在水平管道上,閥蓋應向上,便于操作和維修。特殊情況下需要垂直安裝時,需選擇適合垂直安裝的減壓閥,并確保安裝牢固。 便于檢修:安裝位置應便于檢修人員進行操作和維護,周圍應留有足夠的空間,一般要求閥門兩側至少留出 300mm 的空間。 遠離振動源:避免將減壓閥安裝在振動較大的設備或管道附近,防止振動影響減壓閥的性能和使用壽命。 注意流向:按照減壓閥閥體上標注的介質流向箭頭安裝,確保介質流動方向與箭頭方向一致,不得裝反。 Y42X石化液氨不銹鋼活塞式減壓閥選型分析管道連接

螺紋連接:對于小口徑的減壓閥,若采用螺紋連接,應在螺紋上涂抹適量的密封膠或纏繞生料帶,然后將減壓閥旋入管道接口,注意旋緊力度,避免損壞螺紋。 法蘭連接:大口徑的減壓閥通常采用法蘭連接。安裝時,先將法蘭盤分別固定在管道和減壓閥的接口上,確保法蘭面平整、無變形,然后在兩法蘭之間放置合適的墊片,均勻地擰緊法蘭螺栓。 焊接連接:部分減壓閥可采用焊接連接方式。焊接前,需將管道和減壓閥的焊接接口清理干凈,調整好位置,采用合適的焊接工藝進行焊接,確保焊接質量,避免出現焊縫泄漏等問題。

Y42X石化液氨不銹鋼活塞式減壓閥選型分析附件安裝 安裝過濾器:在減壓閥的進口端安裝過濾器,以去除介質中的雜質,防止雜質堵塞減壓閥的閥芯或影響密封性能。過濾器的過濾精度應根據介質的情況和減壓閥的要求來選擇。 安裝壓力表:在減壓閥的進口和出口管道上分別安裝壓力表,以便實時監測減壓閥前后的壓力變化,為調試和運行提供依據。 安裝旁通管道:根據需要安裝旁通管道和旁通閥,在減壓閥出現故障或需要檢修時,可通過旁通管道維持系統的正常運行。 調試與檢查 調試:安裝完成后,緩慢打開進口閥門,使介質逐漸進入減壓閥,觀察減壓閥的工作情況,調節減壓閥的調節旋鈕,使出口壓力達到設定值。 檢查:檢查減壓閥及管道連接處是否有泄漏現象,可采用肥皂水等進行涂抹檢查。同時,檢查減壓閥的工作是否正常,壓力調節是否靈敏、穩定。 |